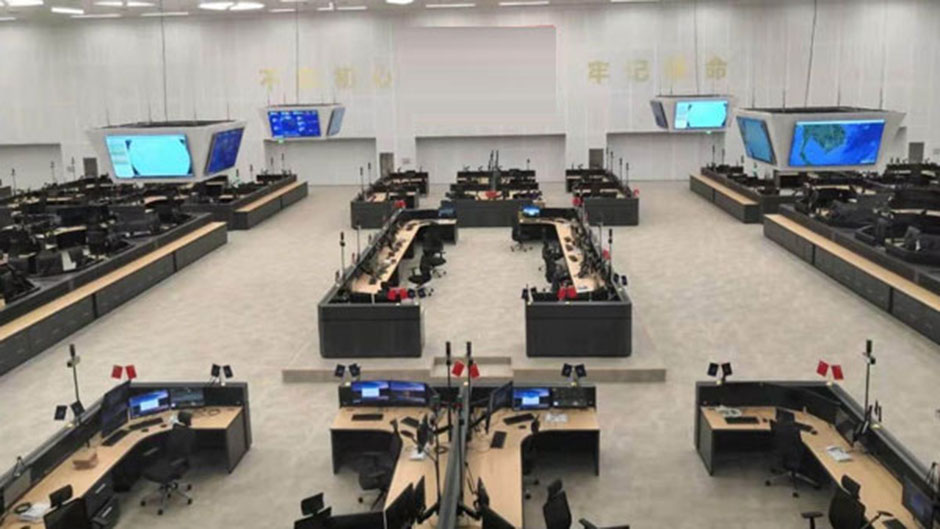

指揮中心控制臺成品是如何做出來的

作者:

編輯:

來源:

發布日期: 2025.10.20

信息摘要:

第一階段:需求分析與規劃需求調研:用戶與使命:誰使用?是指揮交通����、電力調度、應急管理�����?不同的使命決定不同的設計和功能。工作流程:操作員如何協…

第一階段:需求分析與規劃

-

需求調研:

-

用戶與使命: 誰使用��?是指揮交通�����、電力調度��、應急管理?不同的使命決定不同的設計和功能。

-

工作流程: 操作員如何協作����?信息如何流轉����?這決定了控制臺的布局和屏幕配置�。

-

設備清單: 需要集成哪些設備��?如:多少個顯示器���、工作站主機����、鍵盤鼠標�、電話、對講系統���、控制面板等。必須明確設備型號����、尺寸和接口�����。

-

環境因素: 控制室的光照條件、空間尺寸�����、供電和網絡接口����、空調位置等。

-

概念設計:

第二階段:詳細設計與工程開發

將概念轉化為可執行的�����、精確的工程技術圖紙�����。

-

結構設計:

-

3D建模: 使用SolidWorks、AutoCAD等軟件進行精密三維建模。

-

機械結構: 設計框架���、承重結構、支架�、通風散熱系統��、線纜管理通道等?��?紤]材料的強度、耐久性和重量���。

-

人機工程學: 嚴格依據人機工程學標準,設計臺面高度、顯示器視距和角度���、鍵盤傾斜度��、腿部空間等,確保操作員長時間工作的舒適性��。

-

模塊化設計: 現代控制臺多為模塊化設計�����,便于未來擴展�����、重組和維護��。

-

電氣與線纜管理設計:

第三階段:生產制造與準備

-

材料準備:

-

加工與制造:

-

鈑金加工: 對金屬材料進行切割�����、沖壓�����、折彎�����、焊接和打磨。

-

表面處理: 對金屬框架進行預處理���、磷化、噴塑(粉末噴涂)或電鍍�,以提供美觀��、耐用和防銹的表面。

-

臺面加工: 使用CNC石材雕刻機或木工機械對臺面進行精準切割�、開孔(用于顯示器嵌入����、線纜穿出等)和邊緣處理���。

第四階段:噴涂�、組裝與集成

-

噴涂與飾面:

-

預組裝與測試:

-

系統集成(核心步驟):

-

設備安裝: 將客戶指定的顯示器支架�、鍵盤托盤��、PDU����、通風風扇等所有配件安裝到位���。

-

線纜布設: 按照設計圖紙�����,在控制臺內部布設好所有電源線和數據線���,并使用線槽�、扎帶等工具進行規整����、標識。

-

功能測試: 在出廠前��,可能進行通電測試��,確保PDU工作正常,所有接口可用���。

第五階段:運輸與現場安裝

-

包裝與運輸:

-

現場安裝與調試:

-

場地準備: 確?���?刂剖业孛嫫秸╇姾途W絡到位。

-

組裝就位: 將控制臺模塊搬運到指定位置����,并進行拼接和固定���。

-

設備連接: 將客戶的工作站主機���、顯示器����、鍵盤鼠標等所有外設連接到已經集成在控制臺內的接口上����。

-

系統聯調: 通電,與客戶的IT/AV團隊協作,調試所有硬件和軟件系統�����,確保大屏����、工作站、通信設備等協同工作正常。

第六階段:驗收����、培訓與售后服務

-

客戶驗收:

-

使用培訓:

-

售后與支持:

總結來說�,一個指揮中心控制臺的誕生���,是一個從“虛擬”到“現實”��,從“概念”到“系統”的精密過程���。它不僅僅是一件家具����,而是一個量身定制的��、高度集成的信息處理和人機交互環境����。 其價值體現在將復雜的技術和設備�,以一種高效�����、舒適和有序的方式呈現給操作者���,使其工作效率高效����。

聊微信更快捷

聊微信更快捷